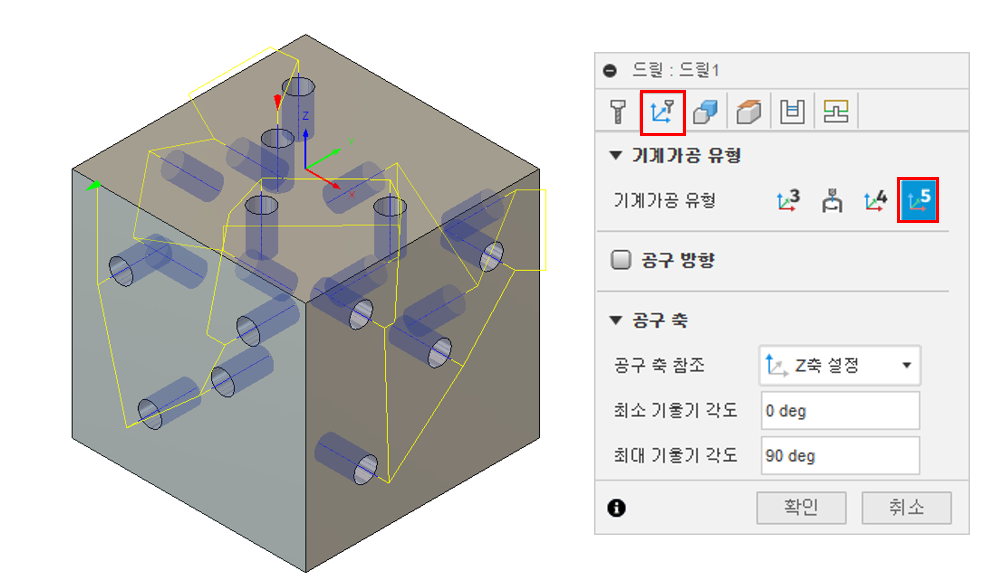

5축 드릴링은 단순히 3축으로 드릴링하는 것을 넘어, 공구의 자세(Tool Orientation)를 자유롭게 제어하여 복잡한 곡면이나 경사진 면에 존재하는 수많은 홀을 한 번의 셋업으로 가공할 수 있게 하는 기능입니다.

1. 근본 원리: 벡터 제어 (Vector Control)

일반적인 3축 드릴링이 공작물의 Z축 방향으로만 공구를 이송한다면, 5축 드릴링은 공구의 중심점 위치(X,Y,Z)뿐만 아니라 공구의 방향 벡터(Direction Vector)를 회전 축(A,B,C)을 이용해 제어합니다.

- 드릴링 방향 정의: CAM 소프트웨어는 가공하고자 하는 각 홀의 표면 법선 벡터(Normal Vector)를 분석하여, 해당 벡터와 공구 축이 일치하도록 5축을 동시 제어합니다.

- 홀의 자동 정렬: 복잡한 피삭재에서 여러 방향을 가진 홀을 정의하면, 5축 드릴링 기능은 공구의 Z축이 각 홀의 중심 축에 자동으로 정렬되도록 기계의 A축 및 C축(혹은 B축 및 C축)을 움직여 자세를 잡아줍니다.

2. 작동 방식 및 효율성

- 자동 홀 인식 및 그룹화: Fusion은 복잡한 모델에서 크기, 깊이, 방향이 비슷한 홀을 자동으로 인식하고 그룹화합니다.

- 공구 자세 결정: CAM 시스템은 최적의 가공을 위해 공구 홀더와 공작물 간의 간섭을 피하면서, 공구가 각 홀의 중심 축에 수직으로 접근할 수 있도록 5축 회전 각도를 계산합니다.

- 가공: 공구는 자세를 유지한 채(A,B축 고정) 3축 이송(X,Y,Z)을 통해 드릴링 작업을 수행하거나, 때로는 5축을 동시 보간하며(Simultaneous 5-axis) 진입/진출을 수행합니다.

예시:

- 항공우주 부품 가공: 터빈 블레이드나 엔진 케이싱처럼 복잡한 곡면 위에 수많은 경사 홀(Angled Hole)이 있는 경우, 3+2축으로 가공 할 경우 매번 공구 방향을 재설정하여 번고롭게 작업 시간도 증가하지만, 5축 드릴링을 사용하면 한 번의 클릭으로 모든 방향의 홀을 연속적으로 가공할 수 있어 시간 및 실수를 대폭 절감합니다.

이 기술은 셋업 시간을 줄이고, 작업 편의성을 높이며, 복잡한 형상의 부품을 유연하게 생산할 수 있도록 5축 장비의 잠재력을 최대한 활용하게 해 줍니다.