가공 현장에서 주물(Casting)이나 단조 소재를 다루다 보면, 표준 블록 소재와 달리 “제품 형상에서 일정 두께만큼 살이 붙어 있는 소재”를 정의해야 할 때가 많습니다.

단순히 사각형 스톡(Stock)으로 설정하면 허공을 가공하는 에어 컷(Air Cut)이 많아져 효율이 떨어지는데요. 이때 Fusion의 [디자인 > 곡면 > 간격 띄우기] 기능을 활용하면 아주 정교한 스톡 모델을 만들 수 있습니다.

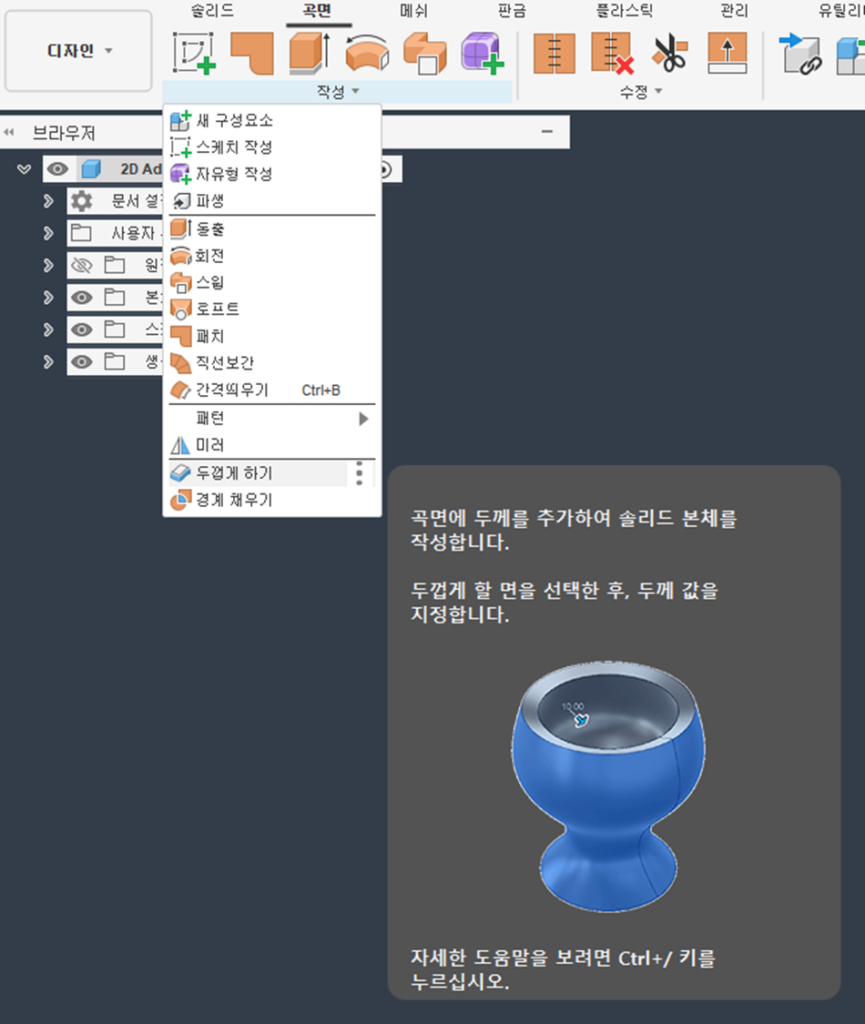

1. 왜 ‘곡면 간격 띄우기’인가요?

일반적인 솔리드 오프셋보다 곡면(Surface) 간격 띄우기가 주물 소재 모델링에 유리한 이유는 다음과 같습니다.

- 복잡한 형상 대응: 제품의 복잡한 곡면을 그대로 따라가며 소재 외곽라인을 생성합니다.

- 둥근 간격 띄우기(Corner Type): 코너 부위에서 발생하는 간섭이나 급격한 형상 변화를 부드럽게 처리하여 실제 주물 소재와 유사한 형상을 얻을 수 있습니다.

2. 활용 방법: 3단계 프로세스

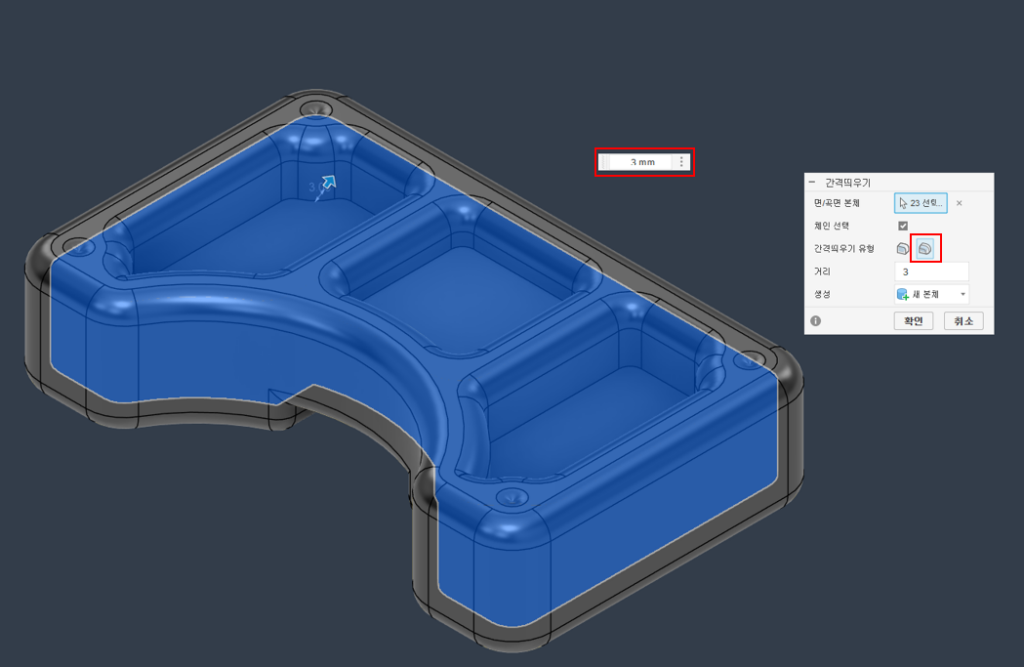

- 곡면 추출: [디자인] 환경의 [곡면] 탭에서 [간격 띄우기(Offset)]를 선택합니다.

- 거리값 입력: 주물 소재의 가공 여유만큼 거리를 입력합니다. 이때 옵션에서 ‘둥근 간격 띄우기’를 선택하면 코너 부분이 부드럽게 처리되어 실제 소재와 더 유사해집니다.

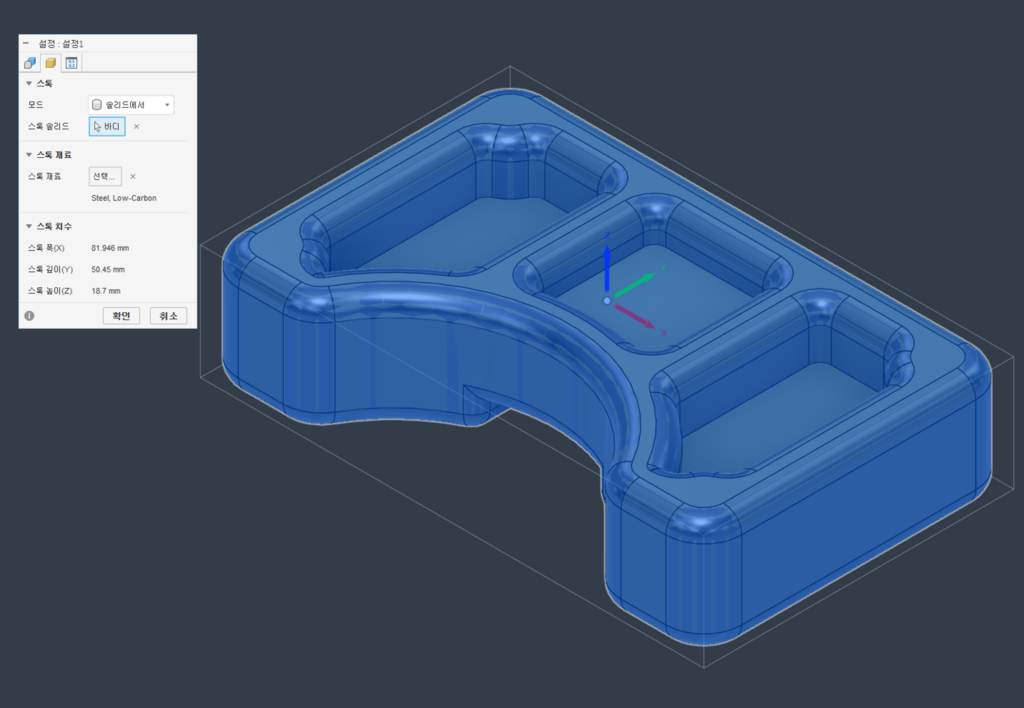

3. CAM 작업에서의 결과

이렇게 만든 모델을 제조(Manufacture) 환경의 [설정(Setup) > 스톡 > 솔리드에서] 항목으로 지정해 보세요.

- 에어 컷 최소화: 실제 소재 형상에 맞춰 툴패스가 생성되므로 가공 시간이 획기적으로 단축됩니다.

- 안전한 진입: 소재의 높낮이를 정확히 인지하여 공구 진입 시 충돌 위험을 줄여줍니다.

💡 한 줄 요약

“주물 소재라면 사각형 스톡 대신, 제품 형상을 곡면 옵셋(둥근 타입)하여 만든 맞춤형 스톡을 사용해 보세요. 가공 효율이 달라집니다!”