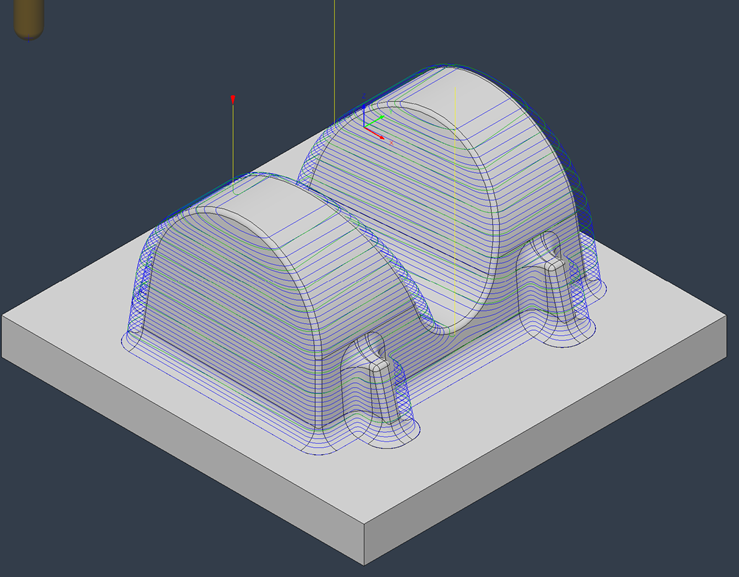

모델 표면의 공구 자국을 없애는 리드 & 램프 최적화 노하우

CAM 툴패스를 생성할 때, 기본 설정 그대로 사용하면 공구가 모델 형상을 타고 내려가며 불필요한 리드인(Lead-in) 자국을 남기곤 합니다. 오늘은 진입/진출 지점을 일괄되게 정리하여 “무결점 표면”을 만드는 세팅법을 공유합니다.

🧐 왜 공구 자국이 남을까요?

일반적인 리드인/아웃 설정은 공구가 모델 형상을 감싸듯 곡선을 그리며 진입합니다. 이때 발생하는 측면 압력과 마찰로 인해 가공 후 표면에 공구가 지나간 궤적이 그대로 남게 되며, 이는 후가공 시간을 늘리는 주범이 됩니다.

🛠️ 고품질 표면을 위한 3단계 핵심 설정

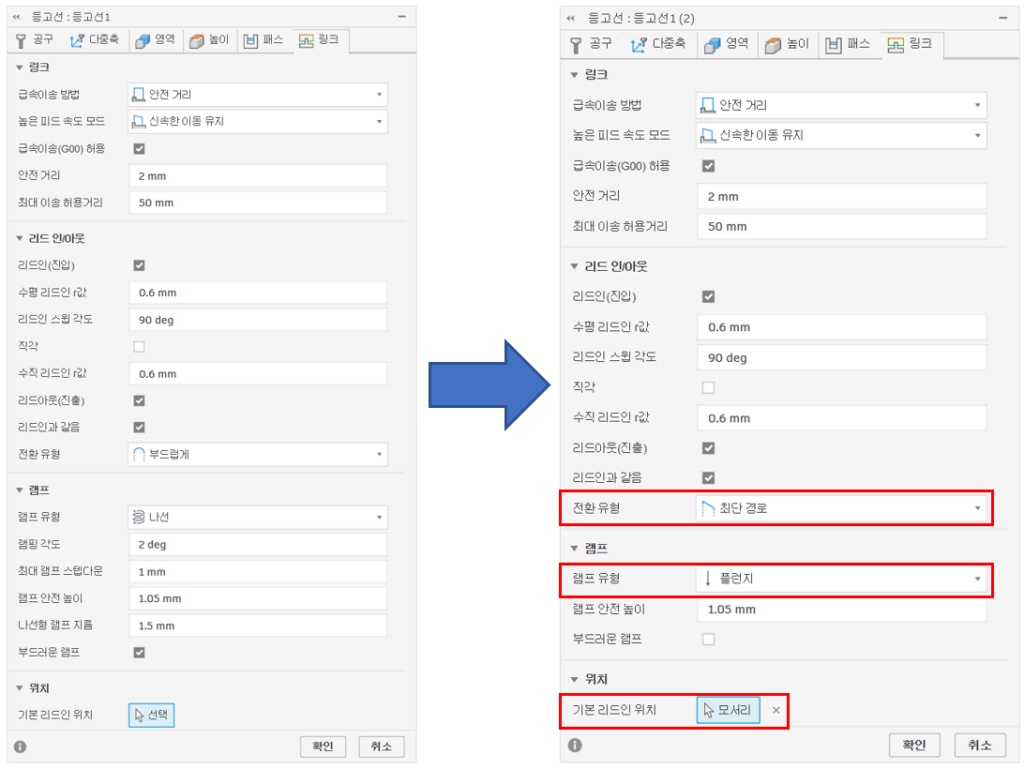

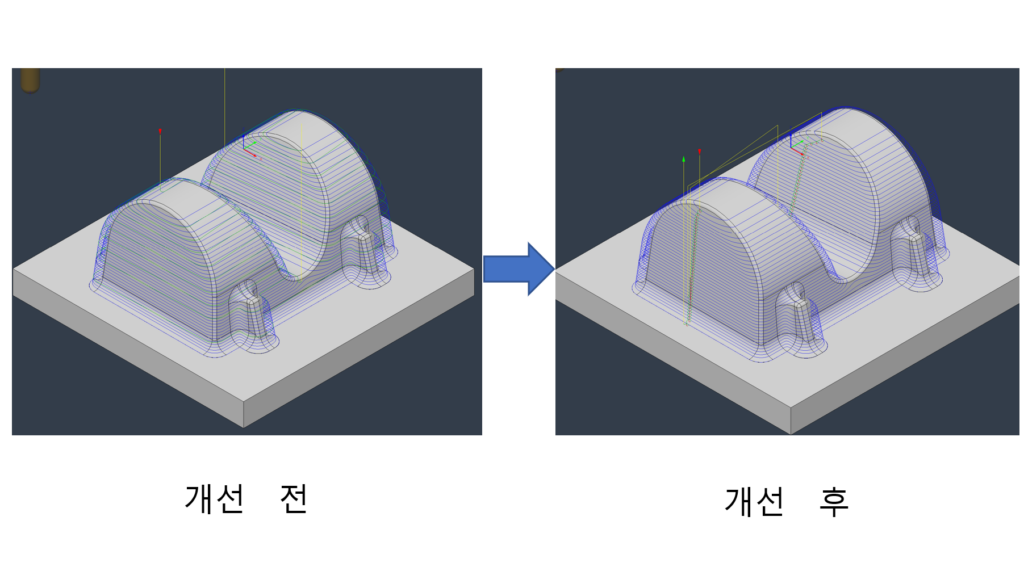

이미지에서 확인된 개선 전(왼쪽)과 개선 후(오른쪽)의 차이는 다음 세 가지 설정의 조합으로 만들어집니다.

1. 리드 인/아웃(Lead-in & Out) 최적화

- 핵심: 형상을 타고 들어가는 대신, 모델과 수직하거나 일정한 거리를 둔 직선/원호 이동을 최소화합니다.

- 효과: 공구가 모델 표면에서 머무는 시간을 줄여 불필요한 마찰 자국을 방지합니다.

2. 램프(Ramp) 설정 변경

- 설정: 공구가 수직으로 꽂히는 대신, 일정한 각도를 가지고 나선형(Helix)이나 지그재그 방식으로 부드럽게 진입하도록 설정합니다.

- 효과: 진입 시 발생하는 충격을 분산시켜 공구 파손을 막고 진입점 자국을 최소화합니다.

3. 기본 리드인 위치(Pre-defined Lead-in Position) 지정

- 설정: ‘기본 리드인 위치’를 모델의 모서리나 특정 지점으로 일괄 지정합니다.

- 효과: 툴패스가 매번 다른 곳에서 시작되지 않고 한곳에서 시작/종료되도록 관리하여, 혹시 남을 수 있는 자국을 눈에 띄지 않는 곳으로 몰아넣을 수 있습니다.

📊 결과 비교: Before & After

| 구분 | 개선 전 (Standard) | 개선 후 (Optimized) |

| 툴패스 형상 | 리드인이 모델 곡면을 따라 생성됨 | 진입/진출 점이 정리되고 간결해짐 |

| 표면 품질 | 공구가 스치고 지나간 자리가 남음 | 매끄럽고 일정한 표면 조도 확보 |

| 후가공 | 수작업 샌딩 등 추가 공정 필요 | 가공 직후 즉시 조립/출하 가능 수준 |

💡 전문가의 한마디

“진정한 가공 전문가는 툴패스의 효율만큼이나 ‘진입과 진출’의 깔끔함에 집착합니다. 리드인 위치를 고정하는 작은 습관 하나가 제품의 가치를 바꿉니다.”